Économies sur l’énergie : des investissements en amont chez Terreal

TABLES RONDES ÉNERGÉTIQUES

Pour les nouvelles usines, on peut faire preuve d’imagination, de créativité, voire de… simplicité.

Si l’on observe la fabrication traditionnelle de briques dans certains pays émergents, elles sont souvent séchées au soleil. Pourquoi ne pas s’inspirer de ces fabrications, tout en utilisant des technologies du XXIe siècle, par exemple en ré-inventant des séchoirs solaires ? Dans les fours tunnels actuels, ce sont des flux d’air importants qui assurent les échanges thermiques. L’idée serait de réduire ces flux d’air, pour garder des flux transversaux qui réduiraient les volumes d’air à évacuer. Terreal y travaille, dans la durée. D’où une nouvelle initiative : rassembler les acteurs de la filière autour d’une feuille de route technologique à horizon 2050, dont l’enjeu est de créer une industrie de la terre cuite compétitive et peu émettrice de CO2.

Des tables rondes ont donc été organisées à Limoges, réunissant le laboratoire GEMH de l’ENSCI, des experts de la profession, des entreprises dont Ceritherm et Terreal, et le CTMNC dont le service R&D céramique a récemment déménagé à Limoges. Les thèmes abordés sont les matières premières, les produits, le procédé…

Une première réunion a eu lieu à Limoges au Pôle Européen de la Céramique en décembre 2011, puis une 2e début février 2012. Une troisième réunion est prévue fin mars. François Amzulesco, qui est également le président du comité technique et scientifique du CTMNC, voudrait ouvrir le cercle des acteurs à tous les industriels de la terre cuite, puisque l’ambition de ces tables rondes est une coopération, y compris européenne : il estime que « des enjeux aussi lourds ne sont pas concurrentiels. L’Europe détient un leadership mondial dans la terre cuite et exporte à la fois les produits et les technologies, c’est l’occasion de continuer à faire la course en tête. »

Dans un bâtiment économe en énergie, comme une maison à basse consommation (BBC), la consommation énergétique des habitants pendant 30 ans représente la même quantité d’énergie que celle utilisée lors de la fabrication des matériaux de la maison.

Pour maîtriser la consommation énergétique globale, les habitants doivent consommer moins, mais il faut également tenir compte de l’énergie grise des matériaux constructifs, c’est-à-dire celle qui est nécessaire à leur cycle de vie : l’extraction, la fabrication, le transport, la mise en oeuvre, l’entretien et enfin le recyclage.

Énergie de fabrication

François Amzulesco, directeur de l’innovation et des projets industriels de Terreal, rappelle que « l’énergie consommée pour la terre cuite l’est essentiellement dans le processus de fabrication des produits. »

À l’intérieur de ce processus, l’énergie représente environ 20 % des coûts de production. En valeur monétaire, le gaz naturel représente environ les trois quarts des coûts contre un quart pour l’électricité. Et, indique François Amzulesco, « pour fabriquer les produits en terre cuite, en procédé mécanique, c’est l’électricité qui est majoritaire (broyage, manutention, etc.). Mais, en procédé thermique, 99,5 % de l’énergie consommée est du gaz naturel. »

Il précise : « Terreal consomme environ 4 500 TJ (térajoules) par an d’énergie, dont 3 900 TJ en gaz naturel, 500 en électricité, 100 dans les autres énergies dont 25 en fioul lourd, qui est pour l’instant irremplaçable : seul le fioul permet des effets de couleurs flammées sur certains produits.»

« En Europe, estime François Amzulesco, le gaz naturel représente 92 % des applications thermiques en terre cuite. C’est une énergie disponible, de bonne qualité, permettant une précision à quelques degrés près pour la cuisson, avec des brûleurs adaptés. De plus, le gaz est l’énergie la moins polluante : il émet 50 kg CO2 par gigajoule, alors que le fioul émet 75 kg CO2, et le charbon comme le bois émettent plus de 100 kg CO2 (même si les émissions dues au bois sont annulées, dans la mesure où il s’agit d’une énergie renouvelable).»

Bilans thermiques des usines

La réduction des consommations est encore plus d’actualité depuis le choc de 2008, explique François Amzulesco : « la crise financière a été couplée avec une baisse de l’activité et une hausse des coûts de l’énergie. Cela a créé une mobilisation durable pour réduire à long terme la dépendance aux énergies fossiles, les coûts et les émissions de CO2 associées » « À la suite de cette mobilisation, des bilans thermiques ont été réalisés dans les usines de Terreal, selon un programme réparti sur trois ans, entre 2009 et 2011. Dans une usine, on maîtrise traditionnellement bien les flux de matières. Les bilans thermiques ont permis de visualiser et de comprendre les flux d’énergie. Et les deux flux ont été superposés.On a d’abord cherché les améliorations simples, comme les isolations manquantes, les fuites, les petits dysfonctionnements à régler. »

Il a ensuite fallu procéder à desformations, pour que les responsables du processus deviennent aussi responsables de l’énergie. Une équipe d’experts anime ce réseau de responsables : l’idée, précise François Amzulesco, « est que les gens de terrain soient sensibilisés et formés à gérer l’énergie comme faisant partie intégrante des procédés. »

Terreal a ensuite recherché des outils informatiques de gestion de l’énergie, mais aucun ne répondait aux attentes de Terreal ni aux spécificités du procédé terre cuite. C’est donc en interne qu’un outil de gestion a été conçu. Il est en cours de déploiement à Roumazières en Charente. Il permet une supervision énergétique avec des tableaux de bord permettant de détecter des anomalies, puis de déclencher des analyses complémentaires éventuelles et/ou un bilan thermique complet avec un technicien spécialisé. Cet outil de supervision est couplé à des capteurs placés sur les machines. Une visualisation ergonomique, associée à une base de données, permet de dresser un bilan simplifié des flux énergétiques.

Cet outil est en place depuis un an, en version d’étude. Il a par exemple permis de réduire de 7 % la consommation d’un séchoir. « Il sera bientôt exporté sur les autres sites de Terreal, » annonce François Amzulesco.

Relations clients-fournisseurs

« Lors de la libéralisation des marchés de l’énergie, les industriels ont pu avoir accès au marché de gros, avec un pouvoir de négociation augmenté et un prix d’achat mieux contenu » reconnaît François Amzulesco.

« Terreal a pu profiter de cette libéralisation surtout pour le gaz dont nous sommes un gros acheteur ; c’est moins vrai pour l’électricité. Nous travaillons à aller plus loin, avec cette possibilité ouverte d’acheter du gaz directement sur le marché, à la Bourse du gaz. Les contrats sont conclus pour une certaine durée, par exemple un an. »

« Cependant, complète-t-il, Terreal, qui a des usines en France mais aussi en Italie et en Espagne a pu constater que le prix du gaz est resté élevé ailleurs, en Italie, par exemple. »

Il ajoute : « le prix du gaz est plus élevé en Europe qu’aux États-Unis. Il y a donc un espoir que les prix restent contenus en Europe, et qu’ils ne suivent pas l’évolution des prix du pétrole. Les gisements eux-mêmes sont déconnectés, le gaz et le pétrole ne sont pas liés. De plus, d’après un rapport de l’Agence Internationale de l’Energie, qui évoque un “âge d’or du gaz” actuel, les ressources en gaz sont encore supérieures à 150 ans ».

Améliorations possibles dans l’industrie de la terre cuite

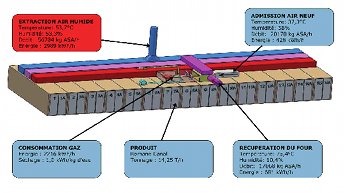

Dans une usine terre cuite typique, le besoin énergétique pour sécher un produit est à peu près le même que celui pour le cuire. Le procédé actuel est basé sur des récupérations d’énergie du four pour le séchage. Les séchoirs des usines les plus modernes sont alimentés presque exclusivement par la récupération de chaleur des fours et ne consomment quasiment plus de gaz naturel.

Dans ce cadre, la difficulté est l’évolution des usines existantes, puisque dans la terre cuite leur durée de vie est d’environ 40 ans. Pour installer de la récupération dans une vieille usine, un investissement vient d’avoir lieu dans l’usine Terreal des Mureaux (78) : un échangeur a été installé pour récupérer l’énergie du four vers le séchoir.

Cependant, explique François Amzulesco, « pour pousser plus loin la récupération, il faudra peut-être sortir des échanges air-air. En effet, l’air n’est pas un bon fluide caloporteur, donc la récupération de chaleur n’est pas facile par exemple si la distance est trop grande. D’où l’idée d’un circuit de réseau de chaleur fonctionnant à l’eau glycolée. »

Une société spécialisée dans les services énergétiques étudie un réseau de chaleur entre les cheminées des fours et les séchoirs, pour récupérer la chaleur des fumées, qui n’est pas récupérée actuellement. On est aussi limité parce que ces fumées ne doivent pas être refroidies en dessous de 180°C. En effet, elles contiennent des composés qui proviennent de l’argile comme le fluor. Si on descendait la température en dessous du point de rosée acide, les fumées condenseraient sous forme d’acide fluorhydrique qui corroderait le matériel.

Par ailleurs, des études ont lieu pour récupérer la chaleur latente provenant de la vapeur d’eau chaude évacuée des séchoirs. « Il reste donc du travail pour découvrir un système innovant permettant de franchir les limitations techniques actuelles » estime François Amzulesco.

Et les énergies alternatives?

Au sujet de l’utilisation de biogaz, Terreal reconnaît un certain retard. En effet, confie François Amzulesco, « les tuiles demandent une grande précision dans la cuisson, et un biogaz de décharge, s’il convient pour des briques, ne convient pas encore pour les tuiles. » La solution innovante, c’est l’épuration du biogaz pour le transformer en biométhane, équivalent chimiquement et thermiquement à du gaz naturel. Terreal met les bouchées doubles et prévoit ce programme à Chagny (71) en Bourgogne. « Des méthaniseurs vont être construits, le biométhane sera produit à partir d’ordures ménagères et de déchets agricoles. Ils couvriront à partir de 2014 une grosse partie du besoin de gaz de nos deux sites. »

Dans l’intervalle, une chaudière biomasse est prévue chez Terreal, pour remplacer le gaz naturel dans un séchoir. Pour cela, l’entreprise bénéficie de l’aide de l’Ademe, sur le fonds chaleur renouvelable (programme BCIAT 2011). En effet, la chaleur biomasse n’est pas très rentable, c’est pourquoi les industriels bénéficient d’aides à l’investissement. Quant à l’énergie photovoltaïque, Terreal a installé 22 000 m2 de panneaux sur quatre de ses usines, pour la revente d’électricité au réseau.