Réduction des coûts d’énergie : les solutions de Wistra

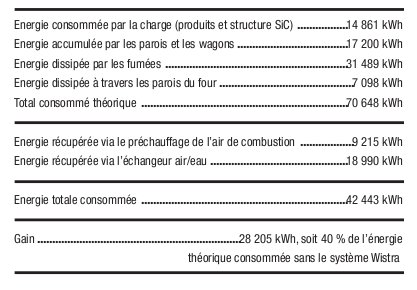

Les réductions de coût énergétique étant une priorité pour la quasi-totalité de ses clients, l’entreprise Wistra a naturellement fait évoluer ses équipements dans ce sens. Dans l’industrie de la céramique, les consommations se répartissent en quatre secteurs : l’énergie consommée par la charge (produits et supports), l’énergie accumulée par les parois (murs, voûte et sol), l’énergie dissipée par les fumées et enfin l’énergie dissipée à travers les parois. Dans la majorité des cas, c’est l’énergie dissipée par les fumées qui est la perte la plus importante et c’est logiquement sur cet axe que Wistra a concentré ses efforts.

À fin de réduire ces pertes, deux solutions apparaissent clairement : diminuer les quantités de fumées et récupérer l’énergie de ces fumées.

Diminution des quantités de fumées

Pour les fours tunnels, les quantités de fumées sont souvent liées au brassage nécessaire pour homogénéiser les températures dans les charges passantes. En faisant fonctionner les brûleurs en mode “pulse”, les échanges ont été améliorés et les quantités de fumées diminuées. Wistra a poursuivi ses développements et propose main tenant l’utilisation en avant feu et en refroidissement de brassage avec des turbines de ventilation.

Cette solution présente deux avantages ; le premier est d’augmenter le taux de brassage et la qualité de l’échange avec les produits, le second est de le faire sans rajouter d’air supplémentaire dans le four et donc dans les fumées. Pour les fours cellules, la problématique est différente. Dans les processus céramiques de nos clients, selon les phases du cycle thermique, le client souhaite avoir plus ou moins d’excès d’air. Afin de limiter les introductions d’air, Wistra installe aujourd’hui des régulations dites “volume/volume” afin de maîtriser parfaitement les rations air/gaz injectés dans nos brûleurs. Ainsi, les débits d’air et de gaz injectés sont mesurés en continu et peuvent être ajustés à chaque segment du cycle, donc la quantité d’air à chauffer est totalement optimisée.

Cas particulier : les phases de déliantage

Durant ces phases de départ de liant, la norme impose un certain nombre de renouvellements d’air qui est généralement surestimé ce qui donne des volumes de fumées très importants. Ces volumes doivent ensuite être traités dans un incinérateur qui les réchauffe à 800°C pour éliminer les COV. Afin de limiter ces volumes qui génèrent une consommation éner-gétique importante, Wistra utilise des “LFL méters” qui mesurent en continu la concentration en composés organiques des fumées ce qui permet d’ajuster parfaitement le niveau de dilution selon les normes en vigueur et donc d’optimiser les consommations pour les traitements de fumées.

Récupération d’énergie des fumées

Le préchauffage de l’air de combustion est une solution qui a évolué ces dernières années, essentiellement grâce à l’amélioration de la qualité des brûleurs qui peuvent à ce jour supporter des températures de préchauffage allant jusqu’à 500°C.

Les économies d’énergie sont de l’ordre de 9 à 25 % selon les durées de cycle et les températures de cuisson. Un échangeur air/air est placé dans le système d’extraction et préchauffe l’air de combustion que l’on fait passer à travers. Ce système n’est utilisé que lors de la chauffe et du maintien en température du four. Il permet également d’effectuer des refroidissements mieux contrôlés car on peut injecter de l’air à 500° à la place d’air ambiant.

Pour l’installation d’échangeur air/eau, les fumées extraites passent à travers un échangeur air/eau qui permet de réchauffer un réseau d’eau. Cette solution est bien plus efficiente par rapport à l’échangeur air eau. D’une part on peut échanger sur toute la durée d’un cycle, y compris durant les phases de refroidissement. À ce jour, cette technologie est installée chez les clients qui ont un réseau d’eau chaude, l’échangeur étant branché en série sur le réseau.

Une étude plus approfondie selon les sites de production peut être réalisée. Il serait notamment possible de coupler l’échangeur air/eau à un système de chauffage dans les séchoirs ou les étuves.

Futurs développements

Wistra travaille actuellement sur un système couplant un échangeur air/fluide permettant de faire fonctionner un générateur d’électricité. Ce système pourrait permettre de rendre un équipement autonome au niveau électricité. Outre les économies d’énergie électrique, ce système pourrait être intéressant pour installer des équipements sur des sites où la qualité de l’alimentation électrique n’est pas stable.

Un exemple illustré par des chiffres

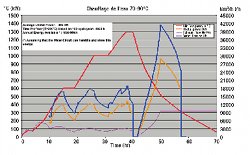

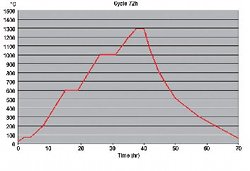

Voici une simulation des gains d’énergie pour un four cellule de 160 m3 pour cuisson d’isolateurs céramiques. Ce bilan a été établi pour un cycle de 72 heures froid à froid ci-dessous.

La charge prise en compte est la charge maximale brute de 36 tonnes. Les énergies consommées ou récupérées se répartissent comme suit :

La simulation ci-après, basée sur un cycle de 72 heures donne la capacité de traitement du système par cycle et spécifie le potentiel de récupération d’énergie annuelle basé sur 100 cycles par an.