Réfractaires électro-fondus pour la fabrication du verre

Pour améliorer la qualité des verres produits et la durée des fours verriers, le Centre de recherches et d’études européen (Cree) de Saint-Gobain a fait appel à différents programmes de recherches, dont les projets Prometheref et Norev. Ces programmes ont été financés par le ministère de l’Industrie et l’Agence nationale pour la recherche, avec Saint-Gobain comme partenaire industriel. Entretien avec Michel Boussuge, maître de recherches au centre des matériaux de Mines-ParisTech.

Le Cree de Saint-Gobain a souhaité étudier les propriétés mécaniques et thermiques des réfractaires destinés à ses fours verriers et, plus récemment, les conséquences mécaniques de la transformation de phase dans les réfractaires électro-fondus à très haute teneur en zircone (THTZ).

Deux programmes sont désormais terminés, grâce à trois

laboratoires qui ont fait réaliser huit thèses :

• Mines-ParisTech (Centre des matériaux),

• l’Insa de Lyon (laboratoire Mateis),

• l’École nationale supérieure de céramique industrielle de Limoges (laboratoire SPCTS).

Actuellement, les programmes se poursuivent à Mines-ParisTech et à l’ENSCI, et un 3e programme, ASZTech, va démarrer au 1er avril 2015.

Le verre et les réfractaires du four

Un verre à haute température est très corrosif, et les fabricants font des recherches pour prolonger la durée de vie des fours et améliorer la qualité des réfractaires.

Les défauts qui apparaissent dans le verre peuvent être les défauts d’homogénéité d’un verre mal mélangé : l’hétérogénéité de composition crée des aberrations optiques. Ces défauts peuvent également venir des réfractaires eux-mêmes, dont des morceaux tombent dans le bain et donnent des hétérogénéités locales et des inclusions dans le verre. L’objectif est que ces matériaux passent moins dans le verre et permettent de fabriquer du verre de meilleure qualité, en évitant les inclusions. Le point le plus délicat est la zone de fusion et d’homogénéisation, qui contient le verre en fusion avant qu’il se déverse vers le bain d’étain qui permet le refroidissement du verre plat.

Les matériaux traditionnels constituant les réfractaires de fours verriers sont un mélange de silice, d’alumine, et de zircone. La zircone est le matériau le plus résistant à la température et à la corrosion pour les endroits les plus critiques : les réfractaires de la zone de fusion et d’homogénéisation doivent résister à la température du verre fondu, de 1500 à 1600°C.

La zone de fusion contient environ 2000 tonnes de verre liquide. Le verre fondu provoque un creusement par corrosion locale des réfractaires, à la ligne de flottaison, dit “usure en coup de sabre”.

Les dalles de THTZ électrofondu

Une des manières de ralentir la corrosion des réfractaires est d’utiliser un matériau contenant énormément de zircone, dit à “très haute teneur en zircone” (THTZ), c’est-à-dire composé d’environ 90 % de zircone en volume et d’environ 10 % de phase vitreuse.

Les qualités des réfractaires THTZ sont : une basse conductivité thermique, une haute réfractarité, une haute résistance à la corrosion par le verre, une faible porosité, et enfin, ils sont réalisables en pièces massives.

Les zones de fusion des fours verriers sont composées de structures à joints vifs, sans ciment ni lien entre les dalles, qui sont ajustées et assemblées. La dilatation lors de la mise en chaleur du four comble les joints lorsque l’ensemble du four se dilate. Un prémontage en usine permet de vérifier l’assemblage des dalles.

Le verre coulé dans le bassin déborde vers des collecteurs qui orientent le verre. À 1200°C, le verre est versé sur le bain d’étain (procédé du verre flotté ou “float”) pour le refroidissement et la transformation en verre plat.

Pour améliorer le verre, le travail a lieu sur les réfractaires. Ceux-ci ont été choisis pour leurs propriétés : basse conductivité thermique, bonne résistance à la température et à la corrosion. Typiquement, les dalles constituant le fond du bassin mesurent 12 cm d’épaisseur pour 500 x 600 mm et pèsent 200 kg.

Les matériaux THTZ, et électro-fondus en général, ont de bonnes résistances à la corrosion. Les matériaux électrofondus sont obtenus par coulée à des températures pouvant atteindre 2500°C, un procédé de fonderie rarement utilisé pour l’élaboration de céramiques.

L’histoire thermique du matériau

Le but de ces programmes est d’optimiser les procédés de fabrication de ces matériaux, après avoir caractérisé leur comportement mécanique.

Il s’agit ensuite de traiter l’aspect du chargement en service, qui est contrôlé par une inspection des installations, et grâce à un suivi dans le temps. C’est un savoir très empirique, comprenant une expertise des installations et des matériaux, par exemple après la mise hors service des matériaux à la fin de l’utilisation d’un four, et avant sa démolition.

Les propriétés thermiques et mécaniques de ces matériaux sont étudiées :

1) La fabrication : entre la coulée et le retour à température ambiante, l’histoire thermique du matériau peut être longue (jusqu’à plusieurs semaines) et affecter la qualité des produits.

2) L’attrempage du four : une fois les blocs prêts, il arrive que, lors de la première mise en chauffe du four, des ruptures sous l’effet de contraintes d’origine thermique soient observées.

Le matériau THTZ est fondu à environ 2750°C. La fusion a lieu dans un four à arc à double paroi refroidie : le matériau constitue ainsi son propre creuset (technique dite de l’auto-creuset) qui isole le matériau en fusion de la paroi froide du moule.

Lors du refroidissement après la coulée, le matériau se solidifie jusqu’à 1900°C en libérant beaucoup d’énergie (chaleur) par enthalpie de solidification. De 1900° à 1500°, le matériau pâteux peut relaxer les contraintes par fluage. Une rigidification est observée entre 1500 et 800°C. Une microfissuration peut apparaître aux basses températures. Entre 1050 et 950°C, les réfractaires THTZ subissent la transformation de phase de la zircone (ZrO2).

Le gonflement de 4 % de la zircone

La transformation de la zircone (transformation martensitique de tétragonale à monoclinique) est accompagnée d’une augmentation du volume de 4 % (sur un intervalle de température inférieur à 100°C). C’est un cap difficile à passer, ce qui explique qu’on ne sait pas fabriquer de zircone monoclinique intègre par frittage, la zircone revenant à l’état de poudre sous l’effet de contraintes internes trop importantes.

Cet “accident dilatométrique de 4 % de volume” confère à la courbe dilatométrique une allure très atypique par rapport à un matériau traditionnel. La transformation induit une forte plasticité du matériau au moment de sa transformation : il peut se déformer sans casser sous l’effet de très faibles contraintes. Juste au moment de la transformation de phase, la zircone peut facilement s’allonger ou se rétracter, ce qui modifie profondément la distribution des contraintes dans le matériau.

De 1050 à 950°C, le matériau gonfle et redevient malléable sous une faible contrainte, comme il l’était à 1500°C. Il présente une forte variation de viscosité dans une fenêtre de 100°C : la viscosité diminue, puis revient à la normale.

Ce phénomène n’avait encore jamais été pris en compte dans la zircone. Jusqu’à présent, on avait simplement stabilisé la zircone, par exemple par un ajout d’yttrium, qui empêche la transformation de la zircone.

Ce phénomène fait l’objet d’un nouveau programme d’études avec l’ANR, le programme de recherches ASZTech.

Solidification dendritique et observations microstructurales

Lors du refroidissement, la zircone cristallise sous forme de branches dendritiques et une phase résiduelle vitreuse reste autour des dendrites de zircone. La composition typique d’un matériau THTZ est de 88 % de zircone et de 12 % de phase vitreuse en volume. Durant la transformation de phase, des microfissures se développent dans le matériau, et peuvent croître par la suite. Elles sont créées dans le THTZ par désaccords dilatométriques entre les différents grains monocliniques et entre les deux phases constitutives (verre et zircone). La zircone a un coefficient de dilatation très élevé et se rétracte plus fortement que la phase vitreuse.

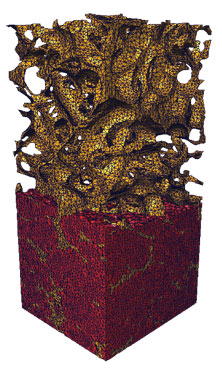

La microstructure des THTZ a été étudiée par scanner pour en obtenir une image 3D. Le principe de la microtomographie X est de créer des images en 3D par reconstruction de projections 2D prises sous différents angles. Les essais ont été réalisés à l’ESRF (synchrotron de Grenoble) avec une résolution de 0,7 μm, sous une énergie de 40 keV.

Si un matériau fritté classique présente des grains de poudre individualisés, ce n’est pas du tout le cas de la zircone étudiée, où les grains s’associent pour constituer des branches de dendrites fortement enchevêtrées.

Dans les THTZ, le réseau dendritique crée des écheveaux tridimensionnels. Les deux phases du matériau, vitreuse et cristallisée, sont percolantes, c’est-à-dire constituent, chacune, un réseau continu. Cette particularité explique que la zircone soit capable de subir les 4 % d’augmentation soudaine de volume, associés à la transformation de tétragonale à monoclinique, sans se pulvériser ni se fissurer macroscopiquement.

La bonne résistance des THTZ à la corrosion du verre liquide est aussi liée à cette structure. La phase vitreuse est la première attaquée par le verre, et, même quand elle a disparu, le réseau continu dendritique de zircone reste en place. Après dissolution de la phase vitreuse dans le verre, le déchaussement des branches interconnectées de dendrites est beaucoup plus difficile que celui des grains dans un réfractaire fritté. Cela apporte aux THTZ une excellente résistance à la corrosion par le verre et leur permet de préserver la qualité du verre, en limitant la chute de particules de réfractaires dans le bain.

Un essai a prouvé que le squelette de zircone assure la tenue en fluage du matériau, même avec 25 % de phase vitreuse, jusqu’à une température de 1500°C. À cette température-là (qui est deux fois celle de la transition vitreuse du verre), le verre est complètement liquide. Malgré cela, sous une contrainte de 5 MPa, le réfractaire prend seulement 7 ‰ de déformation au bout de 50 heures. Cette résistance est due au squelette continu de zircone qui empêche le glissement aux joints de grains, principalement responsable de la déformation des céramiques frittées.

Le calcul thermo-élastique du refroidissement du matériau permet de mieux comprendre l’apparition de micro-fissures locales, puisque les contraintes moyennes dans la microstructure, dues au différentiel de dilatation thermique entre 600°C et la température ambiante, sont de 130 MPa dans la phase vitreuse et de 20 MPa dans la zircone, ce qui crée un cisaillement interfacial de 120 MPa.

Calculs par éléments finis

La modélisation macroscopique du comportement mécanique du matériau a été complétée par une modélisation microscopique. Un maillage de la microstructure réelle a été réalisé à partir des images 3D. L’isosurface, c’est-à-dire la surface d’interface entre les phases, a été identifiée grâce à l’algorithme du “marching cube”. La surface a été maillée par triangulation, et le maillage des phases a été réalisé par des tétraèdres construits à partir de l’isosurface.

Ces maillages ont permis différents calculs : la densité de surface, la tortuosité…. La densité de surface est le rapport entre la surface d’interface et le volume du matériau : plus il a de surface d’interface, plus le matériau peut être attaqué facilement.

La tortuosité du matériau est le rapport entre la distance géodésique pour aller d’un point à l’autre du matériau (en suivant ses méandres) et la distance euclidienne (la ligne droite).

La segmentation par la méthode des bassins versants permet de déterminer les tailles caractéristiques de la microstucture des matériaux.

La connectivité révèle le degré de liaison entre branches dentritiques : elle représente la surface d’une entité volumique caractéristique, en contact avec d’autres, et son volume.

Modèle numérique macroscopique

Enfin, les calculs permettent de déterminer des équations constitutives du fluage. La caractérisation mécanique du matériau a été réalisée par des essais de traction, de compression et de flexion sur les réfractaires jusqu’à 1600°C. Les comportements du matériau sont différents en tension et en compression. Comme une instrumentation du réfractaire est impossible à réaliser en raison des hautes températures, le modèle numérique thermique est calé sur des mesures de températures dans le moule.

À partir d’un maillage bidimensionnel, la simulation numérique thermomécanique du procédé intègre la solidification (et l’enthalpie associée) le fluage (et la relaxation des contraintes associée), le gonflement induit par la transformation de phase, la rigidification associée au refroidissement et l’endommagement par microfissuration à basse température.

La simulation autorise des études paramétriques permettant d’optimiser le développement de caisses de coulée, mais peut aussi être utilisée pour le pré-développement de nouvelles géométries de produits, limitant ainsi le nombre d’essais de coulées, toujours coûteuses.

La recherche se poursuit avec le développement de maillages tridimensionnels et la prise en compte de la plasticité de transformation.

Bonjour,

Je suis intéressé pour connaître des producteurs de pots/creusets en électrofondu. Ematek fond du verre en fours haute température et la résistance à la corrosion, chocs thermiques est cruciale. Toute orientation/information sera appréciée.

Cordialement,

Pascal Ancelin