Cogénération en céramique : efficacité et réutilisation combinée d’énergie

La société a monté de nouvelles installations dans le domaine des systèmes de cogénération, qui sont parmi les solutions les plus complexes développées ces dernières années. En plusieurs occasions, la société a également assumé le rôle de l’intégrateur de système, qui est responsable du raccordement des turbines et du transport de l’énergie vers les divers dispositifs utilisateurs.

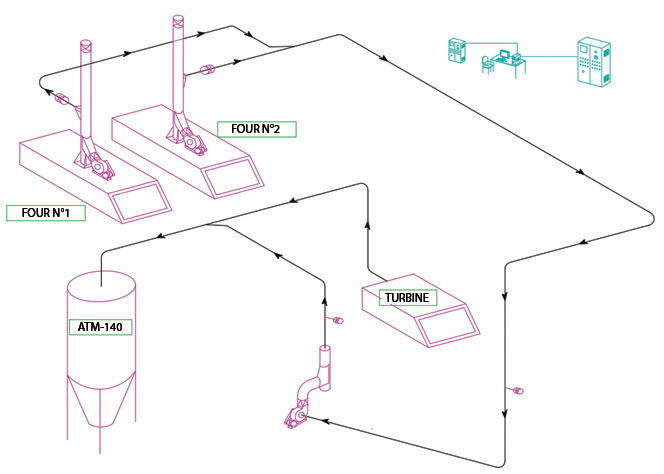

Une installation de cogénération

L’une des plus importantes innovations adoptées dans les nouvelles installations de Poppi Clementino est l’intégration de l’air de refroidissement ou des fumées provenant de fours céramiques avec la récupération de chaleur venant de l’échappement de la turbine. La chaleur totale ainsi rendue disponible peut être envoyée sur les appareils utilisateurs concernés (séchoirs atomiseurs et séchoirs), sans avoir à modifier leur fonctionnement.

Pour le compte d’une société italienne de céramique, Poppi Clementino a conçu et installé un système de récupération d’air de refroidissement qui intègre, grâce à la chaleur récupérée via l’échappement de turbine existant, une solution qui améliore la performance de la récupération. Le système a été conçu pour alimenter un séchoir atomiseur ATM 140 (voir schéma).

L’installation d’origine, équipée avec une turbine Solar C 50 (débit d’évacuation des fumées de 51 000 Nm3/h à 480 °C) ne pouvait pas garantir le débit nécessaire pour le fonctionnement du séchoir atomiseur (débit d’air nécessaire : 73 000 Nm3/h).

De plus, quand la turbine était arrêtée pour maintenance, le séchoir atomiseur ne pouvait pas faire circuler les volumes d’air nécessaire pour la production, une limitation qui affectait ses performances. Avec la solution développée par Poppi Clementino, la chaleur est récupérée à partir de l’air final de refroidissement provenant des deux fours et fournie à l’ATM 140, puis la canalisation de récupération provenant de l’évacuation de la turbine est connectée.

La performance du séchoir atomiseur inchangée, même pendant les arrêts de la turbine pour maintenance

Cela a permis de fournir au séchoir atomiseur la part d’air qui ne peut pas être fournie par la turbine. En même temps, le “système intelligent Poppi” maintient inchangée la performance du séchoir atomiseur, même pendant les arrêts de la turbine pour maintenance, transformant le fonctionnement du séchoir atomiseur d’une dépression à une pression positive.

Les données de conception de l’installation sont les suivantes :

− Turbine Solar C 50 : 51 000 Nm3/h à 480 °C (valeur à la cheminée d’extraction)

− Flux minimal provenant du refroidissement des deux fours céramiques (avec la turbine en fonctionnement) : de 10 000 Nm3/h à 205°C à 22 000 Nm3/h à 234°C.

− Flux total disponible pour la récupération (air de refroidissement du four + turbine) : de 61 000 Nm3/h à 435°C à 73 000 Nm3/h à 406°C.

Comme mentionné précédemment, même quand la turbine n’est pas en fonctionnement, la nouvelle installation est capable de maintenir les volumes d’air nécessaires pour le séchoir atomiseur (61 000 Nm3/h à 100°C), ce qui permet d’économiser 1 512 800 kcal/h → 183 Stm3 CH4/h.

En considérant une utilisation moyenne du séchoir atomiseur de 6 000 heures par an, cela crée une économie annuelle de 1 098 000 Stm3 CH4. Cette méthode est capable de garantir une production constante sans affecter les performances du séchoir atomiseur.

Systèmes alternatifs et cogénération

Dans les systèmes de récupération de chaleur, la machine qui tend à absorber le plus d’énergie de chaleur par kilogramme de produit est le séchoir atomiseur. Pour diminuer les coûts de ce système, Poppi Clementino a développé des systèmes de cogénération basé à la fois sur des turbines à gaz et sur des moteurs à combustion interne.

Cette application génère de considérables économies dans des situations où les énergies électrique et thermique sont à acheter séparément, en prenant tout particulièrement en compte le prix du gaz naturel et les coûts de maintenance des turbines et des moteurs.

Le Smart System de Poppi Clementino est capable de remplacer, partiellement ou entièrement, le système de cogénération. La disponibilité d’énergie sous la forme de gaz chauds usés peut être utilisée pour satisfaire 50 % des besoins en énergie de séchoirs atomiseurs, ou même près de 70 % de ces besoins, si la température du séchoir atomiseur est réduite d’une valeur moyenne de 520 °C aux environs de 400 °C (évidemment avec une réduction proportionnelle de la production).

Réduction de la consommation des séchoirs atomiseurs de 30 %

Un autre exemple consiste en l’agencement d’une installation dans laquelle trois séchoirs atomiseurs sont servis par une turbine à gaz de 7 MW qui utilise la récupération de chaleur de quatre fours.

Les volumes d’air de refroidissement (précédemment renvoyés dans l’atmosphère extérieure) sont complètement absorbés par les machines énergivores sans altérer leur fonctionnement de quelque manière que ce soit. Le résultat est une réduction de la consommation des séchoirs atomiseurs de 30 % et une capacité récupérée de 7 000 kWt, équivalente à 730 Stmc/h de CH4. Cela génère des économies d’énergie de 1 200 000 € par an.

L’utilisation d’énergie dans les processus de production de céramique peut aussi être optimisée dans des situations où les séchoirs atomiseurs fonctionnent avec des combustibles alternatifs comme de la biomasse ou des poussières de charbon.

Avec Simone Casolari, de Poppi Clementino (Reggio d’Emilie, Italie).