Élaboration de carrelage en grès cérame par voie sèche

[ avril 2011 ]

La voie sèche peut être considérée comme l’innovation technologique la plus importante de l’industrie brésilienne [1] de carrelages en céramique. Au cours des cinq dernières années, la production brésilienne de carreaux en céramique a connu des taux de croissance spectaculaire. La croissance rapide de la production de produits “par voie sèche”, qui représente presque 70 % de la production brésilienne, est à la source de ce succès. La qualité des produits obtenus par voie sèche a aussi considérablement augmenté et, aujourd’hui, une grande majorité des produits répondent à toutes les contraintes des normes internationales, et il est très difficile de distinguer des carreaux produits par voie sèche des carreaux produits par voie humide.

Parmi les différentes typologies de carreaux, la production de carreaux de grès cérame [2] mérite une attention particulière pour deux raisons principales : premièrement pour la valeur ajoutée qu’elle a apportée aux carreaux en céramique et deuxièmement, pour son développement sur un marché où les consommateurs préfèrent habituellement des matériaux plus nobles comme la pierre naturelle. L’augmentation de la production de carreaux en grès cérame a aussi été enregistrée au Brésil, là où ils sont produits par voie humide.

Donc, en considérant toutes les informations précédentes, et deux des caractéristiques les plus intéressantes de la voie sèche, ce processus consomme environ 30 % [7] d’énergie en moins et respecte l’environnement par l’absence d’utilisation d’eau dans la préparation de la matière. Il est donc intéressant d’étudier la possibilité de produire des carreaux de céramique de bonne qualité par voie sèche.

En considérant les principales différences entre les processus par voie humide ou par voie sèche, des barrières technologiques importantes sont à franchir pour réussir une production par voie sèche de carreaux en céramique de bonne qualité.

1 – La taille des particules produites par voie humide est beaucoup plus fine que celle produite par voie sèche dans des conditions classiques de production des produits BIIb au Brésil.

2 – Le degré du mélange des différents minéraux présents dans les matières premières utilisées pour la formulation, et, par conséquent, l’homogénéité de la composition obtenue par voie humide, est très supérieur à celui obtenu par voie sèche [3].

3 – Les granulés produits suite à un séchage par atomisation sont plus sphériques et plus grands que ceux obtenus par voie sèche [4]. Par conséquent, la fluidité [5] de la poudre produite par voie humide tend à être beaucoup plus élevée que celle de la poudre produite par voie sèche où la forme des granulés est beaucoup plus irrégulière.

4 – Les défauts développés dus à la présence de minéraux non désirables, comme la calcite, sont habituellement beaucoup plus critiques lors d’un processus par voie sèche. Dans des conditions de production des produits BIIb, les particules sont beaucoup plus grossières.

5 – La rugosité de la surface [6] des produits élaborés par voie sèche tend à être plus élevée, ce qui est dû à la grossièreté des particules produites par voie sèche. L’étude présentée ici s’est intéressée aux éléments 1 et 2 avec pour objec tif l’identification d’alternatives visant à franchir ou réduire ces barrières technologiques. Pour atteindre cet objectif, les travaux expérimentaux ont été scindés en trois parties, comme présenté cidessous.

Méthodologie expérimentale

PERTINENCE DE LA TAILLE DES PARTICULES ET DU DEGRÉ DE MÉLANGE

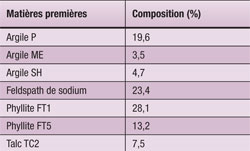

TABLEAU 1. Matières premières et composition du mélange

Une composition (tableau 1), utilisée à l’origine pour produire des carreaux de céramique vitrifiés par voie humide, a été préparée en laboratoire suivant trois voies distinctes :

• Voie humide : la composition a été mixée avec un broyeur à billes de laboratoire, en y ajoutant de l’eau et du silicate de sodium, utilisé comme défloculant, jusqu’à ce que moins de 5 % soient retenus par un tamis ASTM #325 (maille de 45 μm). Puis, la boue a été séchée et granulée avec un ajout de 7 % d’eau.

• Voie sèche : la composition a été séchée dans un moulin à marteaux puis un mortier jusqu’à ce qu’elle puisse traverser un tamis ASTM #325 (maille de 350 μm). Cette condition produit des distributions de tailles de particules similaires à celles trouvées dans les industries brésiliennes produisant les carreaux BIIb par voie sèche. Après broyage, la poudre a été granulée avec un ajout de 7 % d’eau.

• Voie mixte : les matières premières sont individuellement séchées jusqu’à ce que moins de 5 % de la matière soient retenus par un tamis ASTM #325 (maille de 45 μm). Après meulage, les matières premières ont été une à une séchées, dosées en accord avec la composition souhaitée (tableau 1) et mixées par voie sèche. La composition préparée par cette procédure présentait approximativement la même distribution de tailles de particules que celle préparée par voie humide. Cependant, le degré du mélange était similaire à celui mesuré sur le mélange obtenu par voie sèche. Le mélange des matières premières a été granulé avec un ajout de 7 % d’eau.

La distribution des tailles des particules des trois poudres a été déterminée par sédimentation et par tamisage humide, pour les fractions grossières.

Les compositions préparées par les procédures décrites ci-dessus ont été caractérisées pour comparaison. Les échantillons ont été préparés par pressage et la densité apparente après séchage a été d’environ 1,90 g/cm3 pour les trois échantillons. Après séchage, les échantillons ont été cuits à différentes températures en suivant des cycles de 45 minutes. L’absorption d’eau et le retrait des échantillons ont été mesurés.

EFFETS DE LA TAILLE DES PARTICULES ISSUES DE LA VOIE SÈCHE

La composition présentée dans le tableau 1 a été préparée par un moulin à marteaux et un mortier de laboratoire de sorte à produire différentes tailles de particules à partir d’une composition chimique identique :

• 100 % passant à travers un tamis ASTM 45 (maille de 350 μm) ;

• 100 % passant à travers un tamis ASTM 80 (maille de 180 μm) ;

• 100 % passant à travers un tamis ASTM 140 (maille de 105 μm) ;

• 100 % passant à travers un tamis ASTM 230 (maille de 63 μm).

La distribution de tailles des particules, la préparation des échantillons, les conditions de production et la caractérisation ont été identiques à la section précédente. Pour compléter l’étude des influences de la taille des particules sur la voie sèche, le coefficient d’expansion thermique et l’index de pyroplasticité ont été mesurés pour les échantillons cuits à des températures correspondant aux taux maximaux de densification.

COMPOSITIONS DES ÉCHANTILLONS COMPATIBLES AVEC LA VOIE SÈCHE

Des compositions contenant d’autres matières premières, différentes de celles présentées dans le tableau 1, plus compatibles avec les caractéristiques du broyage à sec, ont été étudiées. Les critères de sélection des matières premières sont les suivants :

• Argiles avec un taux faible d’humidité, sujettes uniquement à l’action d’agents atmosphériques, pour éviter le recours à une étape préliminaire de séchage.

• Les formulations avec un contenu faible ou nul de matières premières dures, qui augmenteront l’abrasion des mortiers et réduiront leur productivité.

• Les compositions avec moins de composants aux caractéristiques similaires, pour éviter les hétérogénéités comme une conséquence d’une performance réduite de mélange de la voie sèche.

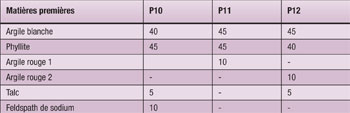

TABLEAU 2. Composition des carreaux en céramique testés par voie sèche

Les compositions sont décrites dans le tableau 2 et ont été évaluées après broyage sec (un moulin à marteaux et un mortier) avec des tailles de par ticules inférieures à 63 μm (100 % de passage à travers un tamis ASTM 230). Les caractéristiques suivantes ont été mesurées pour les différents échantillons :

– Les courbes de compactage : pour les compositions avec un taux d’humidité fixe de 8 %, et des pressions de compactage entre 150 et 400 Kgf/cm2.

–Module de rupture (test en flexion) après séchage : par un test en flexion trois points pour les échantillons pressés suite à différentes pressions de compactage.

– Courbes de grésification: déterminées après des cycles de cuisson d’environ 45 minutes, avec une température maximale entre 1 140 et 1 220 °C.

–Module de rupture (test en flexion) après cuisson: par un test en flexion trois points pour des échantillons cuits à des températures utilisées pour les courbes de grésification.

– Index pyroplastique, coefficient d’expansion thermique, couleur et texture après cuisson (analyse visuelle et colorimétrique par spectrophotomètre) pour des échantillons cuits à la température maximale de densification déterminée par les courbes de grésification de chaque composition.

Résultats et discussions

PERTINENCE DE LA TAILLE DES PARTICULES ET DU DEGRÉ DE MÉLANGE

|

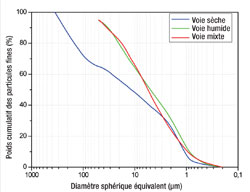

Figure 1. Distributions des tailles de particules des

|

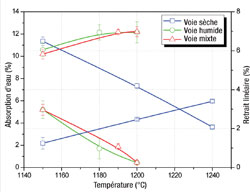

Figure 2. Courbes de grésification des compositions

|

La figure 1 montre la distribution des tailles de particules des poudres préparées par les trois processus différents. Comme prévu, les distributions de tailles des particules de la composition préparée par voie « humide » ou voie « mixte » étaient très similaires. Cependant, la composition préparée par voie sèche a présenté une distribution des tailles de particules beaucoup plus large, avec un taux plus important de particules grossières. La figure 2 illustre les courbes de grésification des échantillons préparés par les trois voies. Les résultats indiquent que la fusibilité des mélanges était fortement influencée par la méthode de préparation. De plus, il a été constaté que les courbes de grésification des échantillons préparés par les voies « sèche » et « mixte » étaient relativement similaires. Cependant, les échantillons préparés par voie sèche ont présenté une fusibilité inférieure et par conséquent, nécessitent des températures plus élevées pour atteindre l’absorption d’eau nécessaire pour caractériser un carreau en céramique. Ces résultats indiquent que, du point de vue du comportement à la cuisson, la taille des particules est beaucoup plus pertinente que le degré de mélange. Cependant, du point de vue del’aspect visuel, caractéristique tout aussi déterminante, le degré de mélange ne joue pas un rôle très important et les échantillons préparés par voie sèche ont présenté, du point de vue de l’homogénéité des couleurs, une surface très hétérogène avec des pigmentations visibles à oeil nu et une texture légèrement grossière.

EFFETS DE LA TAILLE DES PARTICULES SUR LA VOIE SÈCHE

|

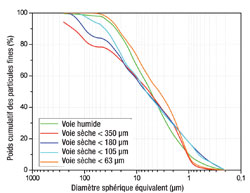

Figure 3. Distributions des tailles de particules des échantillons broyés à sec

|

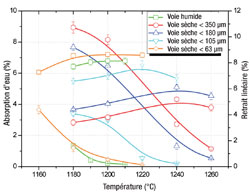

Figure 4. Courbes de grésification des échantillons avec

|

Les résultats du chapitre précédent ont montré, du point de vue du comportement à la cuisson, qu’il fallait porter attention aux particules fines. Cependant, la production des particules plus fines réduit considérablement le résultat du moulin. Il faut donc rechercher des particules qui sont suffisamment fines pour tenter d’éviter de perdre la productivité du moulin et la pigmentation de la céramique. Dans ce scénario, il est nécessaire d’étudier les effets des tailles des particules sur la voie sèche pour déterminer la finesse de la poudre nécessaire pour produire la fusibilité visée sans pigmentation de la céramique. Il est important de mentionner que la production de particules plus fines résulte généralement de la perte de prodctivité du moulin sec; il est donc nécessaire de déterminer la taille maximale des particules qui permettra de bénéficier des caractéristiques de la voie sèche, sans, comme mentionné précédemment, compromettre l’esthétique du produit final. C’est l’objectif de cette partie des travaux. Le processus de broyage à sec a été ajusté pour produire des poudres avec les mêmes compositions chimiques et minéralogiques et différentes distributions de tailles de particules (figure 3). Pour des questions de comparaison, la figure 3 illustre aussi la distribution des tailles des particules de la composition préparée par voie humide. Les échantillons avec des particules de tailles inférieures à 105 et 63 μm présentent des distributions de tailles similaires aux échantillons préparés par voie humide.

La courbe de grésification de l’échan tillon broyé à sec contenant des particules de tailles inférieures à 63 μm est très similaire à la courbe correspondant à l’échantillon préparé par voie humide, dans la figure 4. Des résultats satisfaisants ont été obtenus par l’échantillon contenant des particules de tailles inférieures à 105 μm, bien qu’une réduction du processus de grésification peut être observée. Des échantillons contenant des particules grossières ont présenté une forte pigmentation et une fusibilité plus faible nécessitant des températures supérieures pour atteindre l’absorption d’eau nécessaire.

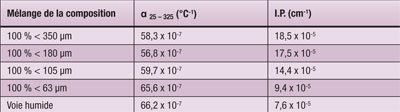

TABLEAU 3. Tailles des particules, coefficients d’expansion thermique

correspondants et index de pyroplasticité des échantillons préparés par voie sèche

Le tableau 3 montre le coefficient d’expansion thermique et l’index pyroplastique des échantillons avec différentes tailles de particules. Les coefficients d’expansion thermique ne peuvent pas être trop bas pour permettre le développement des vernis compatibles qui entraîneront des niveaux de courbure acceptables pour le produit fini. L’index de pyroplasticité doit aussi être réduit pour éviter les distorsions à la cuisson.

Il a été observé que les échantillons grossiers, cuits à des températures supérieures, nécessaires pour atteindre l’absorption d’eau requise, ont présenté un index pyroplastique (IP) plus élevé et des coefficients d’expansion thermique plus faibles. Ces différences sont probablement dues à la réduction de la viscosité du verre à hautes températures, qui favoriserait la déformation pyroplastique et l’augmentation du quartz cristallin dissous dans le liquide fondu, et de laquelle il résulterait une baisse du coefficient d’expansion thermique.

Donc, on peut conclure qu’une bonne fusibilité sans pigmentation, pour les compositions étudiées, peut être obtenue avec des particules de tailles inférieures à 63 μm et des résultats satisfaisants sont possibles pour des particules de tailles inférieures à 105 μm.

COMPOSITIONS DES ÉCHANTILLONS COMPATIBLES AVEC LA VOIE SÈCHE

|

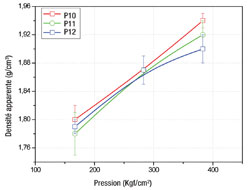

Figure 5. Courbes de compactage des compositions des échantillons de céramique préparés par la voie sèche

|

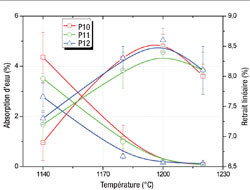

Figure 6. Courbes de grésification pour des formulations de carreaux en céramique produits par voie sèche.

|

Dans cette partie de l’étude, des matières premières, différentes de celles présentées dans le tableau 1, plus compatibles avec les caractéristiques de la voie sèche, ont été utilisées.

La figure 5 illustre les courbes de compactage des trois compositions différentes formulées pour cette partie de l’étude. Les résultats indiquent que la densité apparente des trois compositions a augmenté avec l’augmentation de la pression et a atteint des densités acceptables pour des pressions de compactage similaires à celles pratiquées dans la production de carreaux de céramique vitrifiés. Il est observé que la composition P10 a atteint une densité apparente élevée, probablement due à la présence de feldspaths qui a introduit des particules grossières.

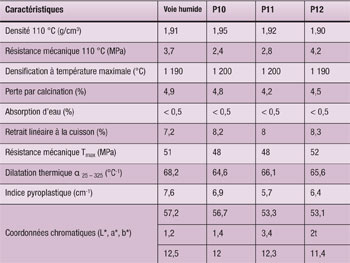

Le tableau 4 montre que ces compositions présentent des comportements mécaniques satisfaisants avant cuisson. Les modules de rupture à sec des trois compositions préparées par voie sèche sont similaires à la composition préparée par voie humide, caractérisée pour comparaison.

TABLEAU 4.Caractéristiques des compositions étudiées

La figure 6 montre les courbes de grésification des compositions. Toutes les compositions testées ont présenté une densification maximale autour de 1 200 °C et ont atteint une absorption d’eau inférieure à 0,5 % pour des températures entre 1 180 et 1 190 °C et pour des cycles de cuisson de 45 minutes. La présence de feldspaths dans la composition P10 n’a pas résulté en un taux plus important de grésification. La composition P12, constituée uniquement d’argile, de phyllite et de talc a été la moins réfractaire des formulations testées. Le développement de formulations sans feldspath peut être intéressant pour le processus par voie sèche, car, de par la dureté des feldspaths, on s’attend à ce que les compositions sans une telle matière première montrent une meilleure efficacité au broyage et moins d’usure des équipements.

En comparant les résultats des compositions en voie sèche dans le tableau 4, on peut identifier des différences subtiles entre les couleurs, les coefficients d’expansion thermique, la pyroplasticité et la résistance mécanique à sec. En général, les propriétés des compositions préparées par voie sèche sont très similaires aux propriétés des compositions préparées par voie humide.

Conclusions

D’après les résultats obtenus, on peut émettre les conclusions suivantes :

– Des résultats satisfaisants ont été obtenus à échelle du laboratoire pour la production de carreaux en grès cérame de couleur claire (blanc cassé) préparés par voie sèche.

– La taille des particules est plus pertinente que le degré de mélange pour le processus de grésification des poudres préparées par voie sèche.

– Il n’est pas possible d’obtenir des carreaux en grès cérame de couleurs claires (comme le blanc cassé) avec des tailles de particules utilisées aujourd’hui dans les usines brésiliennes utilisant la voie sèche. Il est nécessaire d’obtenir des particules de tailles inférieures à 105 μm ou de préférence, inférieures à 63 μm pour obtenir des résultats satisfaisants.

– Il est possible de développer des compositions pour des carreaux en grès cérame plus compatibles avec les caractéristiques du processus en voie sèche. Un choix approprié des matières premières engendrera des produits qui répondront aux caractéristiques techniques souhaitées et profitera de l’avantage apporté par la voie sèche, à savoir une productivité élevée et un meilleur respect de l’environnement.

[1] BOSCHI, A.O. The Brazilian ceramic tile industry. Reasons of success. Ceramic Forum International. 85, n.9, p. E92-E94, 2008.

[2] SANCHEZ, E. Consideraciones técnicas sobre el producto y el proceso de fabricación del gres porcelánico. VII Congreso Mundial de la Calidad del Azulejo y del Pavimento Cerâmico – Qualicer, v.1, Con. 56 – 83, España, 2002.

[3] NASSETTI, G.; PALMONARI, C. - “Dry fine grinding vs. wet grinding and spray drying in the preparation of a redware mix for fast-single-fired vitrified tile” - Ceram. Eng. Sci. Proc. 14 [1-2] 15-24,1993.

[4] GHORRA, G. - “Wet vs. dry processing: granulation of ceramic powders” - Ceram. Eng. Sci. Proc. 10 [1-2] 18-35, 1989.

[5] QUINTEIRO, E. - “Efeito das características de pós atomizados sobre as características e qualidade de revestimentos cerâmicos” - Master’s Dissertation, UFSCar, São Carlos, Brasil (1996).

[6] PARRA, B.S. et al. Rugosidade superficial de revestimentos cerâmicos. Cerâmica Industrial, v. 11, no 2, p. 15-18, 2006.

[7] ALVES, H.J.; MELCHIADES, F.G.; BOSCHI, A.O. Levantamento inicial do consumo de energias térmica e elétrica na indústria brasileira de revestimentos cerâmicos. Cerâmica Industrial, v. 12, no 1/2, p. 17-21, 2007.

Bonjour,

Je suis intéressé a votre carreaux et je voulais avoir des images de vos carreaux, merci

Mes cordiale salutation

Bonsoir,

Je suis très intéressé par la fabrication de carreaux grès cérame par voie sèche. Pourriez-vous m’envoyer des docts y afférents ? Merci d’avance,

Richard Rabary

Madagascar

je suis intéressée par la fabrication des carreaux céramiques par voie sèche. Pourriez- vous m’envoyer des documents pour bien assimiler mon projet de fin d’études . Merci d’avance .

je suis intéressé par ce produit, j’ai l’attention d’installer une usine pour la fabrication du carreau céramique par voie sèche, étant donné il est très demandé en Algérie, pour gagner un gain de devise, en conclusion pouvez vous m’aider ou m’orienté pour avoir une documentation pour ce type de fabrication c’est à dire la matériel de fabrication merci

Mercie pour tou j ai besoin d information pour fair un carreau rouge presse a sec avec de bonne caracteristic mercie encore une foi .

Mercie pour tou j ai besoin d information pour fair un carreau rouge presse a sec avec de bonne caracteristic mercie encore une foi .

Je suis intéressé par ce projet j’ai besoin d’un document qui nous permettra de transformer le carreau bicuisson en monocuisson et bien comprendre la déférence entre d’email et Engobe merci d’avance

tres bon document

il y a un problème d homogénéisation minéralogique et chimique de la poudre broyée .comme il y a un problème granulométrique.

y a t il une solution ^pour mieux homogénéiser le mélonge broyé?