Les applications du laser dans l’industrie des céramiques techniques

Le laser est une technologie largement diffusée au niveau industriel sur divers secteurs tels que l’aéronautique, l’automobile, l’électronique, le photovoltaïque, l’emballage, l’horlogerie ou encore le médical. La technologie laser est aujourd’hui à maturité et sa progression dans le milieu industriel est constante depuis 39 ans, malgré deux années de récession (en 1992 et 2009), avec même une accélération depuis 15 ans.

Usinage de matériaux

Des données récentes (janvier 2011) montrent que l’usinage des matériaux représente le premier secteur d’applications du marché du laser, à hauteur de 35 %, devant les télécommunications 30 %, le stockage d’information 12 %, le médical 7 %, le militaire/scientifique 6 % et les applications diverses 10 %. Le marché des machines laser représente globalement 10 % de celui de la machine-outil. Plusieurs nouvelles technologies laser industrielles ont fait leur apparition sur la dernière décennie (fibre, disque, picoseconde, femtoseconde) et affectent aujourd’hui sensiblement le marché. Si les technologies CO2 et YAG se maintiennent, les lasers à fibre représentent aujourd’hui la première technologie en termes de vente de sources et de systèmes lasers.

Un travail sans contact

Si l’usinage laser en lui-même est en général une opération onéreuse, le gain en productivité ou en coût de production s’apprécie en considérant toute la chaîne d’un cycle de fabrication. En effet, la flexibilité et la qualité de l’usinage laser permettent de s’affranchir de nombreuses étapes de pré- ou post-traitement (opérations de masquage, de nettoyage ou encore d’ébavurage). Le caractère sans contact et la facilité d’automatisation des procédés laser sont aussi des atouts mis régulièrement en avant. Le processus d’interaction laser-matière et la qualité d’un usinage dépendent des caractéristiques de la source laser (longueur d’onde, durée d’impulsion, puissance moyenne, puissance-crête), de la nature de la cible, du milieu ambiant (gaz de couverture) et des procédés de l’usinage lui-même (trajectoire du faisceau, paramètres laser, vitesse d’avance…). Ce processus peut être thermique (fusion, vaporisation : débit de matière important mais endommagement significatif de matière), photochimique (rupture de liaison covalente, ce qui concerne essentiellement les polymères) ou ultrabref (endommagement minimum de la matière, faible débit de matière).

[ avril 2011 ]

Dans l’industrie des céramiques techniques, un rapide panorama des applications du laser met en valeur l’usinage, pour lequel la technologie au laser est une source d’innovations et de différentiation. L’état de l’art et les limitations sur les applications macroscopiques sont abordés, principalement au sujet de la découpe, du perçage et de la gravure. Puis les applications microscopiques seront évoquées, ainsi que les nouvelles perspectives associées.

Le laser et les céramiques techniques

L’usinage laser des céramiques techniques présente des spécificités liées à leur composition, à leur mode de fabrication et à leurs propriétés. En premier lieu, quel que soit le mode de fabrication (frittage, infiltration, pressage à chaud,…), bon nombre de céramiques techniques sont préparées à partir d’un matériau précurseur, plus tendre, et dans lequel le lien entre les grains ou les fibres est assuré par un liant (matrice organique). L’usinage laser peut intervenir aux différents stades de fabrication du matériau, ce qui donne de la souplesse dans la conception des pièces. Par ailleurs, le débit de matière sur le matériau précurseur est dix fois plus rapide que sur le matériau final.

En outre, ce matériau final est principalement constitué de grains liés entre eux, et il peut cependant contenir une quantité significative de résidus ou de produits secondaires du liant entre les grains. Le matériau final est donc hétérogène, et les différentes composantes qui le constituent peuvent réagir différemment sous l’effet d’un rayonnement laser, en particulier lorsque le processus d’interaction est thermique. Cette hétérogénéité nuit donc à l’uniformité et à la prédictibilité de l’usinage. Par ailleurs, si la cohésion entre les grains est insuffisante, les grains au voisinage du passage du spot laser sont susceptibles de sauter, ce qui donne au final un bord d’usinage en dentelle.

De plus, les céramiques techniques présentent en général de bonnes propriétés mécaniques

(rigidité, flexion, stabilité dimensionnelle…) sur une large plage de températures, une faible densité, une forte dureté et une résistance élevée à l’usure, au vieillissement et aux agressions climatiques ou chimiques. Contrairement aux techniques d’usinage mécanique, la dureté du matériau ne représente pas un obstacle majeur lors d’un usinage laser ; le laser usine facilement des matériaux très durs tels que le nitrure de bore (cBN) ou encore le carbure de tungstène (CW).

Alors que la plupart des céramiques ont une faible conductivité thermique, certaines s’illustrent au contraire par leur forte conductivité thermique (AlN, SiC, voire CW). Cette propriété peut influencer le choix du laser en termes de durée d’impulsion.

Les céramiques techniques opaques offrent une bonne absorptionpour la plupart des longueurs d’onde, de l’infrarouge à l’ultraviolet. En revanche, celles qui sont translucides (verres amorphes) ou blanchâtres (alumine) présentent une faible absorption dans le proche IR et dans le visible, et nécessitent en conséquence une plus forte intensité laser pour un résultat équivalent.

Enfin, les céramiques techniques sont sensibles aux chocs (fissuration) et aux variations brutales de température. Sur une céramique technique, sauf traitement spécifique, la moindre microfissure se propage et conduit rapidement à une rupture globale de la pièce. La fissuration est véritablement le point le plus délicat lors de l’usinage laser des céramiques. En effet, l’impulsion laser induit dans la plupart des cas (sauf processus ultrabref ) une variation brutale et localisée de la température, souvent à l’origine d’une amorce de fissuration. Le choix des paramètres laser se fera donc prioritairement selon ce critère.

Les applications macroscopiques

Ces applications représentent la majorité des applications du laser pour les céramiques et mettent en jeu un processus d’interaction principalement thermique.

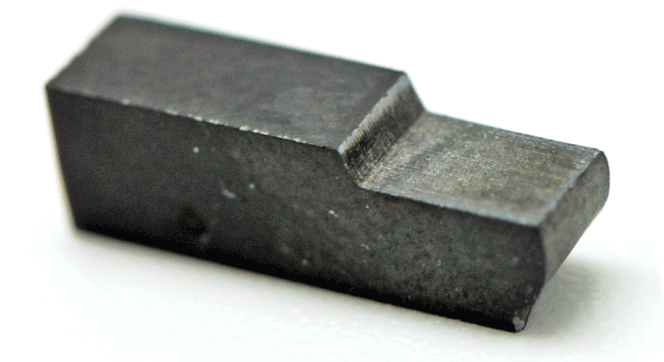

LA DÉCOUPE

La découpe laser de céramiques techniques est aujourd’hui largement utilisée, notamment pour la découpe de plaquettes d’usinage en carbure de tungstène (CW), en nitrure de bore (cBN), en diamant PCD ou encore en carbure de silicium (SiC). Par exemple, la découpe de plaquettes d’usinage en SiC d’épaisseur 8mm et de diamètre 20 mm s’effectue par laser à fibre infrarouge avec une puissance moyenne de 100 à 200 watts. Cependant, les caractéristiques du laser requises pour la découpe, en particulier la durée d’impulsion, peuvent varier d’une céramique à l’autre. En effet, l’échauffement et l’étendue de la zone affectée thermiquement par le laser augmentent avec la durée d’impulsion. Ainsi, pour certaines céramiques (SiC, Ti02), la découpe s’effectue avec un laser à impulsions en millisecondes, car la zone fondue autour de la saignée n’introduit pas de fissuration. À l’inverse, pour la découpe d’autres céramiques (Al203, cBN, PCD, AlN), il est recommandé d’utiliser une durée d’impulsion plus courte (nanosecondes voire pico ou femtosecondes) pour maximiser l’intensité laser d’une part, et d’autre part pour limiter à la fois les effets thermiques et la fissuration.

LE PERÇAGE

Historiquement, le perçage de rubis fut la première application industrielle du laser. Le perçage

de céramiques s’effectue exclusivement avec un laser impulsionnel. Il présente plusieurs difficultés qui requièrent des paramètres opératoires adéquats pour être surmontées, notamment pour un perçage profond. Premièrement, contrairement à la découpe ou à la gravure, le spot laser produisant le perçage est relativement fixe sur la cible, ce qui peut provoquer un échauffement considérable au niveau du point d’impact et altérer la matière autour du trou en formation. Deuxièmement, pour des matériaux sensibles aux chocs comme les céramiques, la fin de perçage est susceptible de provoquer en face de sortie une rupture de la matière autour du trou, dit écaillage. En effet, le départ de matière induit par l’impulsion laser provoque dans le matériau une force de recul vers l’arrière du matériau. En fin de perçage, lorsque le trou n’a pas encore débouché, cette force de recul peut provoquer l’écaillage. Cet effet augmente avec l’énergie de l’impulsion. Par ailleurs, la qualité de faisceau (exprimée en mm².rad) est un paramètre-clé puisqu’elle peut, à durée et énergie d’impulsion égales, provoquer des écarts de temps de perçage d’un facteur dix – donc une charge thermique augmentée d’autant dans le matériau percé. Typiquement, on perce un trou de diamètre de 1 mm sur une épaisseur de 1mm en 0,1 à 0,3 seconde avec un laser IR impulsionnel de 100 à 300 watts. De nos jours, le perçage laser est classiquement utilisé dans le domaine de la micro-électronique pour le perçage de wafer d’alumine. Pour cette dernière application, le perçage s’effectue par laser infrarouge à impulsion courte, de manière à favoriser une forte intensité sur la cible. Le perçage laser est également une des voies techniquement viables pour la multiperforation d’arrière-corps de moteur en composite céramique (projet Arcoce, piloté par le motoriste aquitain Snecma-propulsion solide). Pour cette dernière application, la fonctionnalité recherchée est une réduction des émissions acoustiques du moteur.

LA GRAVURE

Contrairement à la découpe ou au perçage laser, dans le cas de la gravure laser, la matière chauffée en fond d’usinage n’est pas évacuée, la charge thermique subie par la céramique doit donc être minimisée pour éviter l’endommagement du matériau et la formation d’éventuelles fissures. Comme pour le perçage, la gravure s’effectue exclusivement avec un laser impulsionnel. Une durée d’impulsion courte favorisera un bon état de surface. La gravure peut avoir pour but d’usiner une pièce en céramique par enlèvement de matière ou de marquer une pièce en céramique (authentification, traçabilité, numéro de série…). La dimension du volume élémentaire ablatée à chaque impulsion varie typiquement de 5 à 30 microns. Si, pour une durée d’impulsion longue, il est difficile de graver en profondeur à cause du bain de matière fondu et d’un fort endommagement de la matière, il est possible de graver proprement sur plusieurs centaines de microns avec des durées d’impulsions de quelques nanosecondes (10 ns par exemple). On peut citer par exemple la gravure 3D d’implants dentaires en céramique ou en dentine (débit matière 5 à 10mm3/min), le marquage de pièces de moteur en céramique pour l’aéronautique ou encore le marquage de prothèses osseuses en céramiques pour le médical. La gravure par laser présente également un intérêt pour l’amincissement localisé de céramiques techniques, pour le spatial par exemple.

LA PRÉDÉCOUPE

La technique consiste à produire au laser une découpe en pointillé (succession de micro-trous) qui

sert ultérieurement de guide pour une rupture mécanique propre. Une application classique est la prédécoupe par laser CO2 de wafer d’alumine en micro-électronique. Une autre technique consiste à utiliser un laser IR ouvert à impulsions courtes pour graver un sillon continu et nondébouchant de 5 à 30 μm de profondeur sur une céramique, toujours en vue d’une rupture mécanique propre.

LE MARQUAGE COULEUR

La technique consiste à déposer un lit de poudre colorée, formée de pigments minéraux, sur la pièce à marquer (céramique, émail, ou porcelaine) puis à fixer la poudre sur la pièce, par frittage ou par fusion, à l’aide d’un faisceau laser (laser à fibre 50 W par exemple). Cette technique brevetée (procédé Cerlase) permet de marquer en couleur un code alphanumérique, un logo ou bien un motif.

FABRICATION ADDITIVE ET RECHARGEMENT

Le prototypage rapide par frittage ou par fusion de poudre céramique est loin d’avoir connu l’essor observé pour les métaux ou les plastiques. En revanche le rechargement laser peut être utilisé pour réaliser des dépôts de carbure sur des outils métalliques (outils de forage par exemple) pour les rendre plus résistants à la corrosion, aux contraintes de cisaillement, ou plus simplement à l’usure. La poudre céramique est projetée sur la surface à revêtir et fondue localement de manière contrôlée.

DÉCAPAGE ET NETTOYAGE DE SURFACE

Le balayage d’un faisceau laser sur une surface permet généralement d’éliminer les éventuels contaminants sur la surface (poussières, graisse, revêtement organique…). L’ablation laser étant un phénomène à seuil (seuil en intensité audelà duquel il y a décomposition de la matière sous l’effet du rayonnement laser), il est possible d’ablater sélectivement un matériau A sans attaquer son voisin B si les seuils d’ablation de ces deux matériaux sont sensiblement différents ou encore si un matériau absorbe le rayonnement laser et l’autre non. Ce procédé, dit d’ablation sélective, peut être mis à profit pour éliminer un revêtement organique ou une peinture sur une céramique par exemple. Ce procédé est également applicable pour éliminer localement une fine couche métallique (100 à 200 nm) sur une surface céramique.

FONCTIONNALISATION DE SURFACE

Il est possible de fonctionnaliser localement la surface d’une céramique par une modification locale de la composition à l’aide d’un rayonnement laser adapté. Contrairement aux techniques chimiques ou plasma, le traitement laser est localisé et il n’y a pas besoin de masquer les zones à ne pas traiter. Les exemples sont nombreux, on peut citer par exemple la modification du nitrure d’aluminium sous l’effet d’un rayonnement laser UV (procédé breveté, Boostec Industries). La surface ainsi modifiée sert de précurseur pour une métallisation électro-catalytique ultérieure. Seules les zones insolées au laser seront métallisées. Ce procédé est intéressant pour la réalisation de modules électroniques de puissance sur base nitrure d’aluminium (dans le secteur des transports notamment).

PROCÉDÉ HYBRIDE LASER ET MICRO-JET

Le procédé laser et micro-jet (procédé Synova) est un procédé hybride qui combine un faisceau laser (laser à fibre IR, 50 à 100W) et un jet d’eau sous pression (environ 120 bar, sans charge). La décomposition de la matière se fait par un processus thermique sous l’effet du laser, en revanche le jet d’eau apporte plusieurs avantages majeurs. D’abord, il agit comme un guide d’onde puisque le faisceau se propage dans le jet d’eau ; cela permet d’étendre considérablement la profondeur de champ du laser et donc de découper des matériaux plus épais. Ensuite, il permet de refroidir la cible, ce qui limite ainsi l’endommagement thermique sur cette dernière. Enfin, il permet d’évacuer efficacement les poussières d’usinage. Le diamètre du jet d’eau varie de 160 à 30 microns selon les applications. Ce procédé hybride est particulièrement efficace pour découper des céramiques de haute dureté, telles que le carbure de tungstène ou le nitrure de bore par exemple. La découpe et le perçage de plaquettes cBN pour l’usinage constitue une application-type de ce procédé. Toutefois,pour certains matériaux, le carbure de silicium par exemple, ce procédé est inefficace. Par ailleurs, ce procédé est proscrit pour des matériaux hydrophiles ou des matériaux susceptibles de se délaminer sous l’effet mécanique du jet d’eau sous pression.

Carbure de silicium gravé au laser UV,

profondeur gravée 900 microns

Les applications microscopiques

La miniaturisation est une tendance générale qui touche de nombreux secteurs industriels. Dans ce contexte, la plupart des procédés de fabrication développés pour le macroscopique sont transposés à l’échelle microscopique (perçage, découpe, gravure, marquage). À l’inverse des applications macroscopiques, les applications micro requièrent une durée d’impulsion courte pour limiter les effets thermiques et gagner en précision. Typiquement, on parle de micro-usinage lorsque les dimensions, les tolérances ou la zone affectée sont à l’échelle du micron. Pour les travaux les plus exigeants en termes de finesse de découpe ou de nonendommagement de la matière, il est préférable d’utiliser des impulsions pico voire femtosecondes. Le processus d’interaction est alors dit ultrabref. En effet, pour une durée d’impulsion inférieure à 1 picoseconde, cette durée est inférieure au temps caractéristique de diffusion de la chaleur. La matière ablatée emporte donc avec elle l’excès de chaleur et les effets thermiques résiduels sur la cible sont considérablement réduits par rapport à des impulsions longues. La qualité d’usinage est optimale (faible endommagement de la matière, précision au micron) en revanche le débit d’enlèvement est plus faible (typiquement 0,2 à 1 mm3/min.W) qu’avec une impulsion longue. Les sources industrielles à très haute cadence (plusieurs MHz) permettent de compenser ce dernier inconvénient, particulièrement pour des applications de structuration de surface. Typiquement, on atteint un débit matière de 5mm3/min avec un laser femtoseconde de 5 watts. Cette technologie ouvre donc la voie à de nouvelles possibilités d’usinage jusqu’alors irréalisables.

MICRODÉCOUPE

La découpe de PZT par laser femtoseconde est aujourd’hui une des voies à l’étude pour des applications en aéronautique, en remplacement des techniques de coupe conventionnelles. La coupe, d’une largeur de quelques dizaines de micromètres, est exempte de microfissures.

MICRO-MARQUAGE

De manière analogue au marquage en surface des métaux ou au marquage sub-surface dans les matériaux transparents, il est possible de réaliser dans un temps très bref un micro-marquage à la surface d’une céramique, par exemple pour un marquage anti-contrefaçon sur une pièce céramique en aéronautique. Typiquement, un DataMatrix 16 x 16, de côté 0,5mm, se grave en moins de 0,1 seconde. Malheureusement, la rugosité de surface induite par la présence des grains de céramique ne permet pas toujours une relecture fiable de ce type de code.

STRUCTURATION DE SURFACE

Les applications potentielles sont nombreuses et variées. Le premier exemple est la gravure de microcavités sur des plaquettes d’usinage en carbure qui agiront comme points d’ancrage mécanique pour un dépôt anti-usure et améliorer ainsi sa durée de vie. Le deuxième exemple est la gravure de microcavités à la surface d’une pièce de frottement; ces microcavités pourront jouer le rôle de réservoir local de lubrifiant. Le troisième exemple est la gravure de micro-rainures parallèles sur une surface céramique pour endommager la surface et faciliter ainsi son usinage mécanique ultérieur. La gravure peut être également peu profonde (10 microns) et étendue.

Flexibilité et finesse d’usinage

La technologie laser est un vecteur d’innovation et de différenciation dans l’industrie des céramiques techniques. Bien que la structure particulière des céramiques (hétérogénéité, structure en grains, sensibilité aux chocs) nécessite un choix judicieux des paramètres laser, la technologie laser offre à la fois flexibilité et finesse d’usinage. Le contrôle de la zone affectée thermiquement est un pointclé pour la viabilité de la pièce. Contrairement aux techniques d’usinage mécanique, la forte dureté des céramiques ne représente pas un obstacle majeur lors d’un usinage laser. Les applications macroscopiques sont nombreuses et variées, et en parallèle les applications microscopiques émergentes ont un fort potentiel

coucou