Lingl développe le centre modulaire de rectification Turbo II

[ avril 2011 ]

Avec le centre modulaire de rectification Turbo II, Lingl a développé une nouvelle rectifieuse permettant une adaptation par paliers à la puissance requise.

Deux réflexions différentes ont conduit à la construction présentée. De nombreux clients ont un grand besoin de briques rectifiées, surtout pour les briqueteries ayant une production annuelle de 100 millions de briques NF ou plus (format normal allemand = 240x115x71 mm).

Nécessité d’installer deux rectifieuses en marche parallèle

Pour de telles performances de rectification, l’équipement de la ligne de rectification, jusqu’à présent pourvu d’une rectifieuse et de quatre moteurs de rectification installés sur deux stations face à face, est trop faible. De ce fait, il était nécessaire d’installer deux rectifieuses en parallèle avec alimentations et extractions distinctes y compris unité de dépoussiérage et dispositif de protection acoustique, ce qui était désavantageux suite aux coûts d’investissements causés par cet équipement bilatéral.

De plus, il existe actuellement une tendance pour la brique rectifiée dans de nombreuses régions européennes, mais il est très difficile d’évaluer les besoins en briques rectifiées dans l’avenir. Les frais d’investissement d’une ligne traditionnelle de rectification par rapport au nombre de briques à attendre (pour le moins au début) sont lourds et par conséquent, non économiques.

Besoin d’un système évolutif de la part des producteurs de briques

De ce fait les clients souhaitaient un système plus petit pouvant être agrandi selon leurs besoins. Les premières rectifieuses installées au début des années quatre-vingtdix travaillaient en système continu et étaient équipées uniquement d’une paire de meules de rectification. Le diamètre des meules de rectification utilisé à cette époque était beaucoup plus petit (500mm max.) et les meules utilisées étaient encore à leurs débuts au point de vue technologie. C’est à ce moment-là que les ingénieurs de Lingl ont appliqué ces réflexions.

Aujourd’hui l’utilisation de meules de rectification en anneaux équipées de segments de diamant industriel en combinaison avec des diamètres plus importants permet d’atteindre des performances remarquables lors d’une modification de premier niveau. Ceci offre une opportunité particulièrement intéressante pour la rectification des briques surtout au sein des nouveaux marchés. Un système permettant son extension est une nécessité importante. Un tel système n’était pas encore disponible sur le marché et c’est dans cette niche que s’implante le centre modulaire de rectification Turbo II de Lingl.

Variantes d’exécution

La version à un module possède déjà toutes les caractéristiques de la machine Turbo II. Un accroissement ultérieur de la capacité est possible grâce à l’ajout de modules identiques.

Suivant le type de brique, des vitesses de passage de 8 à 10m/min. peuvent être atteintes. La version à deux modules correspond à la construction la plus vendue aujourd’hui. La construction de base est regroupée de façon modulaire et les éléments techniques développés agissant sur la brique, tels que introduction, support des meules de rectification, dépoussiérage des dents de rectification, etc., ont été repris sans modification.

Cette version permet des vitesses de passage d’environ 18 m/min suivant le mode d’opération. La version à trois modules permet de couvrir toutes les unités de rectification qui nécessitaient auparavant deux lignes de rectification parallèles pour des raisons de cadence. La station de rectification à trois modules permet d’autres avantages comme l’équipement des stations individuelles de meulage d’anneaux différents. Ceci entraîne un accroissement de la puissance de surfaçage, une augmentation de la vitesse d’avancement et une réduction des coûts de production. Des vitesses d’avancement d’environ 25 m/min sont atteintes suivant le mode d’opération.

La version à quatre modules est la plus puissante et permet des vitesses de rectification jusqu’à environ 30m/min tout en restant compacte. Son faible encombrement permet de l’intégrer facilement dans unité. Les hautes performances demandées pour l’alimentation et l’évacuation des briques sont obtenues grâce à l’utilisation de robots.

Essais en laboratoire chez Lingl et tests en pratique

Pour faire le choix de l’équipement approprié suivant le type d’utilisation, il faut connaître le savoirfaire correspondant concernant la puissance de surfaçage nécessaire pour les briques. Lingl dispose d’une connaissance approfondie des puissances de rectification vu son expérience acquise lors des fournitures et des intégrations des lignes de rectification pour briques. Dans son laboratoire, on réalise des essais de séchage et de cuisson, mais aussi, grâce aux équipements d’essais développés par l’entreprise, des tests concernant la capacité de surfaçage et l’aptitude des matériaux en terre cuite. Depuis longtemps, tous les produits cuits et testés dans le laboratoire ont été soumis à ces essais, ce qui a permis à Lingl de constituer une importante base

de données, ce qui facilite des comparaisons au sujet de la dureté et de l’aptitude du processus sur le produit en terre cuite. Ce savoirfaire permet aux ingénieurs de Lingl de concevoir des unités de rectification répondant aux nécessités réelles.

Des tests en pratique réalisés sur des lignes existantes ont montré qu’il est réellement possible d’atteindre une capacité d’avancement de 10 m/min pour de nombreuses géométries de brique avec une ligne de rectification à un module. Aujourd’hui, les connaissances de Lingl permettent de démontrer qu’environ 40 % de toutes les lignes de rectification livrées peuvent être équipées du centre de rectification Turbo II avec une version à un module.

Modularité et extensibilité

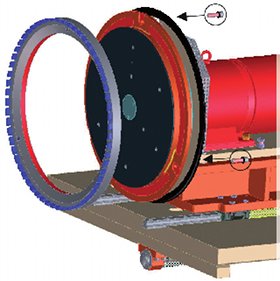

La constitution modulaire n’est pas utilisée seulement pour la rectifieuse. Les installations appropriées offertes par Lingl pour le dépoussiérage et pour la cabine d’insonorisation sont elles aussi modulaires et extensibles. Cette solution technique réduit énormément les coûts d’investissement tout en garantissant au maximum le budget d’investissement. La seule disposition à prévoir sur site est la place nécessaire permettant l’installation ultérieure de modules supplémentaires. Les éléments constituants comme l’alimentation, la bande de transport, la mise en place du moteur de rectification, la roue mobile brevetée de Lingl (no de brevet : DE 10 2006 010 975) et le dispositif des anneaux de rectification (no de brevet : EP 1 787 754) ont été légèrement modifiés et intégrés au centre de rectification Turbo qui a fait ses preuves. De ce fait, la puissance d’avancement et la durée d’utilisation des anneaux de rectification de la rectifieuse de Lingl sont toujours garanties.

Le pilotage du centre de rectification a été modifié : une unité d’opération mobile, avec écran à haute résolution, donne à l’opérateur une grande flexibilité, ce qui est important par exemple lors des opérations de maintenance et en mode service. De plus, des images graphiques de menus ont été intégrées pour la fonction en mode manuel et pour la visualisation des états des composants d’entraînement dans le logiciel de commandes.

Système rapide de changement des anneaux de rectification

Un nouveau détail est le système de changement rapide des anneaux de rectification. De nombreux clients souhaitaient une solution pour un changement plus rapide des anneaux usés de rectification afin de diminuer les temps d’arrêt et donc de minimiser la perte de production. Lingl a développé à cet effet une solution effective : les anneaux sont fixés uniquement sur trois segments d’arc en positions définies, ce qui minimise énormément le risque de coincement. À présent les anneaux peuvent être détachés plus aisément et plus rapidement. Des comparaisons entre les systèmes connus et le nouveau dispositif de changement rapide montrent que le temps pour changer les anneaux est réduit à un quart du temps initial.

Lingl préconise toujours des anneaux de rectification avec un diamètre de 750mm, ceux-ci sont non seulement moins coûteux en comparaison à d’autres solutions, mais offrent de plus un bon rapport entre le temps de manutention et la performance de rectification.

Comparaison des coûts et potentiel d’économie

L’analyse des coûts d’investissement pour une rectifieuse dans une usine de briques de remplissage avec une capacité d’environ 200 millions de NF/par an est convaincante. Il est aisé de comparer les deux possibilités de conception d’équipements avec le besoin en surface et le degré d’installation :

a) solution traditionnelle avec deux lignes de rectification

b) nouvelle solution de Lingl avec une rectifieuse à trois modules

Le faible besoin en place nécessaire et le taux de maniement nettement réduit pour la solution b) sont à souligner. Tout compte fait, l’investissement total d’une nouvelle rectifieuse à trois modules est moins cher d’environ 35% par rapport à une solution traditionnelle avec deux lignes de rectification en qualité optimisée.

Centre modulaire de rectification à plusieurs modules

De plus, des économies de frais pour la mise à disposition périphérique sont réalisées par le client, vu qu’il a besoin de moins de convoyeurs de déchets et que les plateformes à installer sont plus petites. La performance relative de rectification est plus importante en opérant à l’aide d’un centre modulaire de rectification à plusieurs modules, parce qu’il est possible alors de combiner des anneaux de rectification avec des qualités différentes au droit des diverses stations de rectification. Il est par exemple possible d’utiliser pour les versions à trois ou quatre modules des meules grossières de rectification aux deux ou trois premières stations de rectification, pour dégrossir les surfaces de briques, et d’équiper seulement la dernière station de meules fines de rectification, pour la finition.

Par conséquent, les coûts de production se réduisent en opérant avec une ligne à trois ou quatre modules en comparaison avec deux lignes séparées. Autres avantages en production avec une seule rectifieuse : un agencement plus transparent et un besoin plus faible en place pour l’opérateur de l’installation. En conclusion, l’insertion du centre modulaire de rectification Turbo 2 offre une solution destinée à des producteurs de briques souhaitant s’engager dans la technique de remplissage. La version du centre de rectification à un module peut être réalisée à très bon marché en liaison avec une installation de remplissage en granulés minéraux ou en pièces de laine minérale.

Par cette conception Lingl contribue à diminuer les coûts d’investissement d’une production moderne de briques rectifiées et de plus, à permettre à tout moment d’augmenter avec flexibilité la capacité de production.